当社は最新鋭の機械設備を生産工場に導入し、高品質・高精度な製品を効率的に生産する「一貫生産システム」を整えています。それぞれの工程ごとに、独自の技術とノウハウが生かされ、お客様のニーズに確実にお応えする製品を生み出しています。

ブロー成形とは

ブロー成形は、英語の「blow(吹く)」という言葉に由来し、金型の形状に樹脂を成形する加工法の一種です。吹込成形や中空成形とも呼ばれ、加熱によって溶融した円筒形の樹脂(パリソン)を金型に入れた後、その樹脂を空気の力で膨らませることで成形します。

ブロー成形の特徴

安価なコストと高い量産性

ブロー成形は射出成形と比べて複雑な金型を使用しないため、金型の制作費用が安価です。初期投資を抑えられる分、製品の価格を下げることができます。

また、押出機によるパリソンの生産速度が射出成形よりも速いため、製品の量産に向いています。

さまざまな形状に加工できる柔軟性

ブロー成形は金型を変えることで、樹脂をさまざまな形状に加工できます。鋼板では成形上困難である袋状や、ヒンジ状の一体成形も可能です。

当社では自動車部品を中心に、工業用部品や各種ケース、アウトドア用品、ゲーム機用の椅子などを製造しています。

軽量かつ高強度

ブロー成形によって加工されたプラスチック特有の軽さと強度に加え、中空部にはクッション効果と断熱効果があるため、内容物の保護に優れています。また、内容物を固定するためのリブも中空形状にすることにより、さらに強度を上げることができます。

押出ブロー成形の仕組み

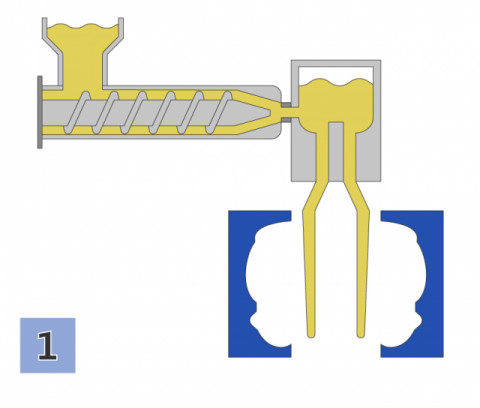

ヒーターで溶融された樹脂をパイプ状に押し出します。この状態の樹脂を「パリソン」と言います。

樹脂の伸びを考えながら、できる限り肉厚が均一になるようにコントロールします。

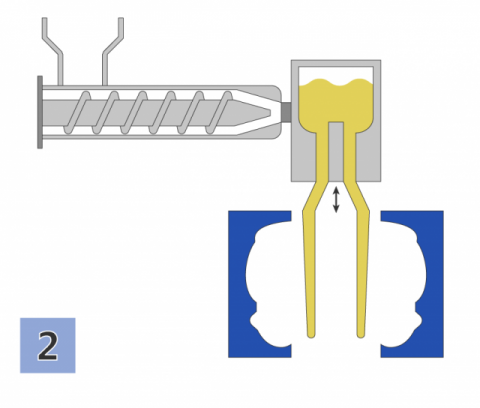

金型を締める速度やタイミングを調節してパリソンを挟みます。この作業を「型締め」と言います。

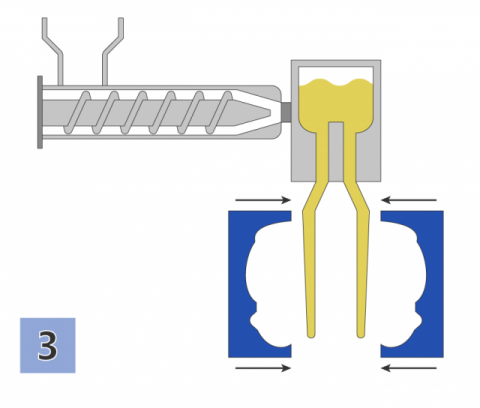

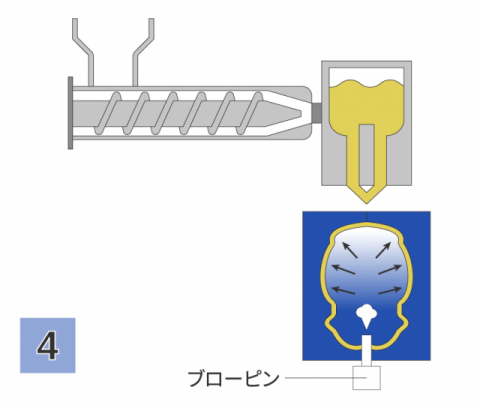

圧縮した空気をブローピンから吹き出し、金型の内側に貼り付くまでパリソンを膨らませます。

作業動画

ブロー成形の流れ

ロボット使用によるブロー成形技術